发布日期:2025-05-16 16:43:42 浏览次数:

一、船厂作业环境与管理痛点

船厂生产涵盖船体建造、舾装、涂装等多个环节,厂区面积大、作业区域分散,存在船坞、车间、码头等多种作业场景。作业环境复杂且危险,不仅有高空作业、密闭空间作业,还涉及焊接、切割、吊装等危险操作,同时存在噪音、粉尘、有毒气体等危害因素。

传统管理模式下,船厂面临诸多难题。人员管理方面,难以实时掌握人员分布和作业状态,导致调度效率低下,如紧急任务下达时,无法快速找到合适人员;安全管理上,无法有效监控人员进入危险区域,发生事故时难以及时确定人员位置,延误救援;在设备与物料管理中,由于缺乏精准定位,设备调度不合理,物料流转效率低,增加运营成本。这些问题严重制约船厂的生产效率与安全管理水平,部署人员定位系统成为提升管理效能的迫切需求。

二、船厂部署人员定位系统的优势

1、提升安全管理水平

危险区域管控

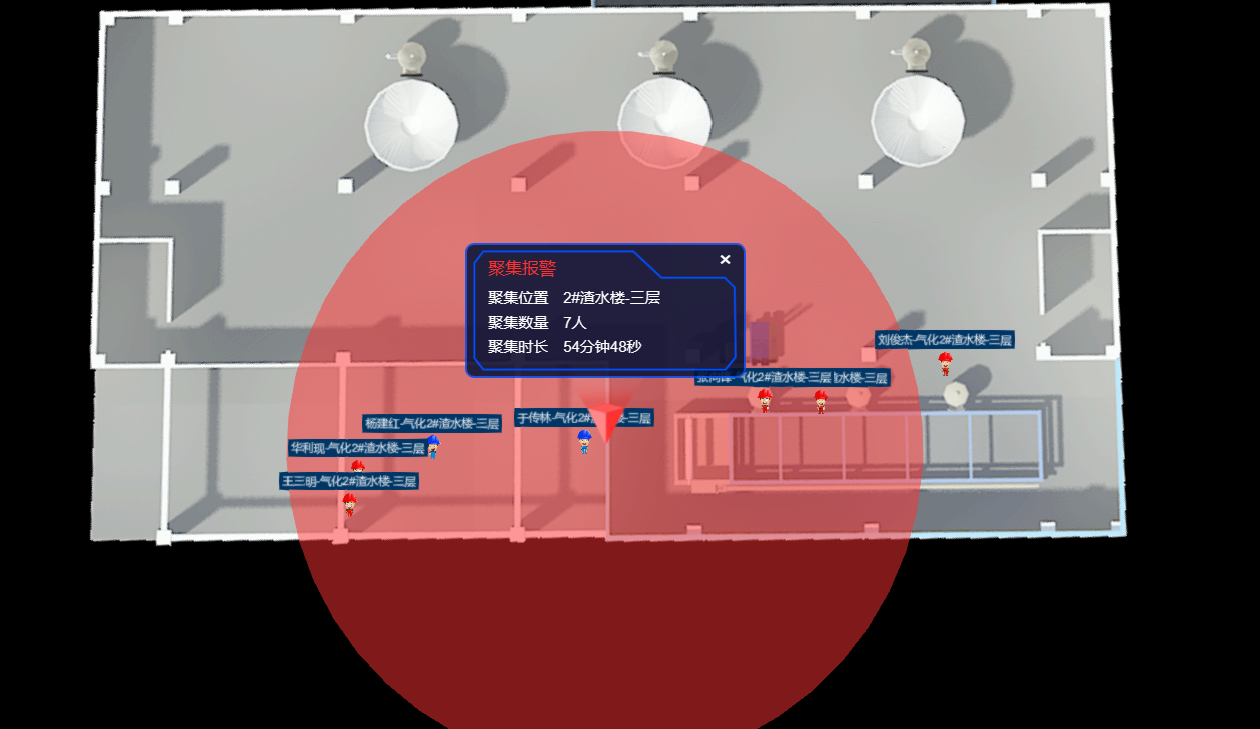

通过设置电子围栏,对船厂内危险区域,如高空作业区、密闭空间、涂装车间(存在易燃易爆气体)等进行划定。当人员未经授权进入这些区域时,系统立即发出警报,通知管理人员和相关人员及时处理,有效防止安全事故发生。在密闭空间作业中,实时监控人员数量和停留时间,当超过安全阈值时,及时预警,保障人员生命安全。

应急救援高效

发生紧急情况时,人员可通过定位终端一键报警,管理平台迅速锁定其位置,为救援人员提供精准导航。结合船厂的建筑布局和人员分布,规划最佳救援路线,缩短救援时间。同时,实时监控救援人员位置,确保救援行动安全有序进行,提高应急响应效率和救援成功率。

行为安全监管

系统实时监测人员行为,对违规操作行为,如未佩戴防护装备进入危险区域、在吊装作业下方停留等进行识别和预警,及时纠正人员不安全行为,减少安全隐患。通过对人员行为数据的分析,总结安全事故规律,为安全培训和制度完善提供依据。

2、优化生产管理效率

人员精准调度

管理人员通过管理平台实时掌握人员位置和技能信息,根据生产任务需求,快速调配合适人员到指定岗位。在船体分段吊装等关键工序中,迅速找到具备相应技能且距离最近的人员,提高生产协同效率,减少人员等待时间,避免因人员调度不合理导致的生产延误。

物料流转高效

通过定位系统与物料管理系统集成,实时掌握物料位置和流向。在物料配送过程中,根据人员位置和需求,合理规划配送路线,确保物料及时送达作业现场,减少物料寻找和等待时间,提高物料流转效率,保障生产连续性。

3、实现数字化管理升级

数据驱动决策

定位系统收集的大量人员和设备数据,经过分析处理,为船厂管理提供数据支持。通过分析人员工作效率、设备运行状况、生产流程瓶颈等信息,优化生产计划和管理策略,实现科学决策。例如,根据人员在不同作业区域的工作时长和效率,调整生产布局和工艺流程,提高整体生产效益。

流程优化与追溯

通过人员和设备的行动轨迹记录,对生产流程进行追溯和分析,发现流程中的不合理环节,如物料搬运路线过长、工序衔接不畅等,进行优化改进。同时,在质量追溯中,通过定位信息确定参与生产的人员和设备,为质量问题排查提供线索,提高产品质量管控水平。

数字化协同管理

与船厂其他数字化系统集成,实现信息共享和协同工作。生产管理、安全管理、设备管理等部门通过统一的管理平台获取和共享数据,打破信息孤岛,提高管理协同性和工作效率,推动船厂向数字化、智能化管理模式转型。

下一篇:最后一页