发布日期:2025-12-24 16:42:46 浏览次数:

涂料厂作为典型的化工生产场景,从原材料存储、调漆搅拌到成品灌装的全流程中,始终伴随着易燃易爆溶剂、有毒化学原料等安全风险,人员与运输车辆的高频交互更放大了作业风险。传统管理模式中,人员脱岗、车辆路径混乱、危险区域违规闯入等问题难以精准管控,一旦发生事故往往因定位模糊导致救援滞后。新锐科创深耕高精度融合定位领域,其自主研发的人车融合定位系统,通过技术创新与场景深度适配,为涂料厂打造了安全管控与运营优化的一体化解决方案。

多模融合定位技术是新锐科创系统适配涂料厂复杂环境的核心优势。涂料厂存在室内车间、室外仓储区、密闭罐区等多场景交替的特点,单一定位技术难以实现全区域精准覆盖。该系统创新性地整合了UWB(超宽带)、蓝牙、北斗RTK、4G/5G等多种技术,构建起室内外无缝衔接的定位网络。在室外原料运输通道、成品库区等开阔区域,系统通过北斗RTK技术实现亚米级定位,精准捕捉运输车辆的实时位置与行驶轨迹,避免不同车辆在交叉路口发生拥堵或碰撞;进入调漆车间、配料室等室内场景,系统自动切换至UWB与蓝牙协同定位模式,即使在设备密集、信号遮挡的环境下,仍能实现3-5米精度的人员定位,确保操作人员严格按照作业区域规范活动。这种多模自适应切换机制,彻底解决了传统定位方案在复杂场景下的精度衰减问题。

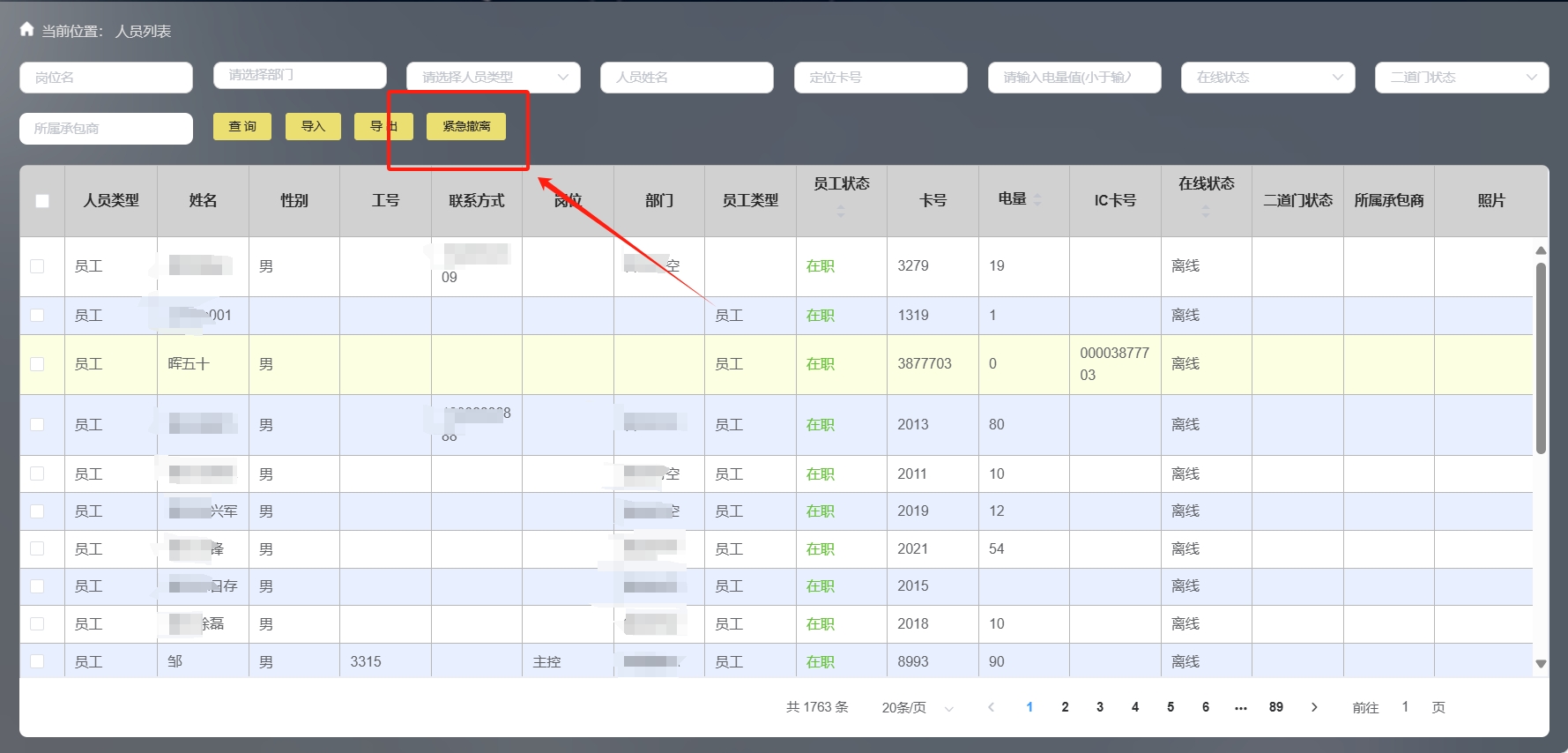

针对涂料厂的安全管控核心需求,新锐科创系统构建了全维度的智能预警体系。系统依托高精度定位数据,结合涂料厂的风险分区特点,可在管理平台上为易燃易爆原料存储区、高压罐区等危险区域设置电子围栏。当人员或车辆未经授权进入限制区域时,系统会立即触发声光报警,同时向管理人员的移动端推送预警信息,实现风险早发现、早干预。对于关键岗位如罐区巡检员,系统可设置人员监测功能,若出现脱岗、滞留或静止超时等异常情况,自动生成预警并联动相关负责人,避免因人为疏忽导致安全隐患。更值得关注的是,系统配备的定位终端集成了一键呼救功能,操作人员在遭遇化学品泄漏、设备故障等突发险情时,可通过佩戴的定位卡或安全帽终端立即报警,系统将精准定位报警位置并快速联动应急救援预案,为救援行动争取关键时间。

下一篇:最后一页