一、冶炼厂定位需求剖析

冶炼厂内环境复杂,存在高温、高粉尘、强电磁干扰等恶劣条件。生产区域分布广泛,涵盖室内的熔炼车间、精炼车间,以及室外的原料堆放区、运输通道等。不同区域对定位精度和稳定性的要求各异,例如在高温熔炉附近,需要高精度定位以保障人员安全;而在室外开阔的运输道路上,要确保车辆定位的实时性与可靠性。同时,冶炼厂内人车流量大,人员与车辆的行动轨迹复杂,需要定位系统具备强大的数据处理能力,能够实时跟踪并分析大量的位置信息,为生产调度和安全管理提供有力支持。此外,一旦发生紧急情况,如火灾、泄漏等,定位系统要能迅速确定事故现场人员和车辆的位置,为救援工作争取宝贵时间。

二、新锐科创RTK+蓝牙融合定位系统

1、技术融合优势

RTK技术

在冶炼厂的开阔厂区,系统依托北斗卫星导航系统,搭配RTK(实时动态差分)技术实现高精度定位。在原料运输通道、大型装置露天区域以及仓储场地,北斗RTK技术为厂区内人员与车辆的安全调度、高效作业提供了可靠的位置数据支撑,定位精度可达亚米级甚至更高,能够满足车辆自动驾驶、精准装卸等对定位精度要求较高的应用场景。

蓝牙技术

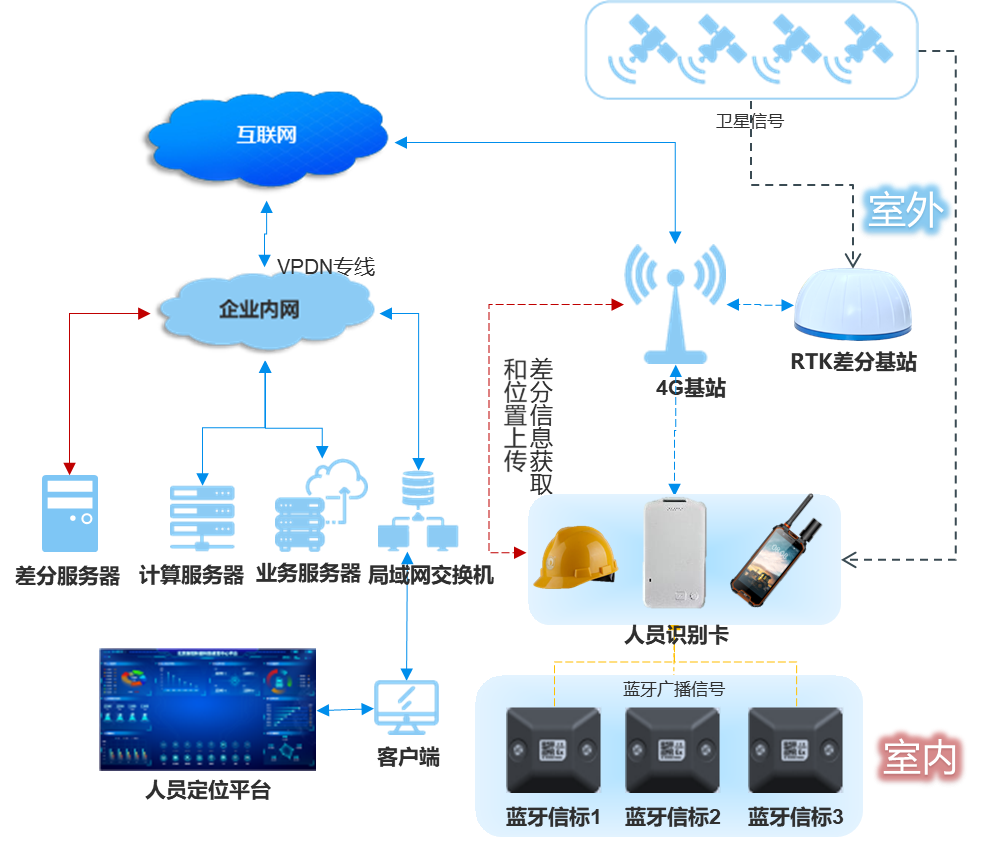

当人员进入封闭厂房、地下管廊等卫星信号遮挡严重的室内区域时,蓝牙定位技术发挥重要作用。蓝牙信标发送蓝牙信号,定位终端接收蓝牙信息并通过4G网络上传至服务器。蓝牙技术具有成本低、功耗小、部署灵活等优点,能够有效填补室内定位的空白区域,与其他定位技术相互配合,完善整个定位网络,确保冶炼厂内任何角落的人员活动都能被实时监测。

2、系统构成

定位终端

人员定位终端可设计为多种形式,如安全帽、员工胸牌等,方便员工佩戴。这些终端集成了 RTK和蓝牙定位技术模块,能够根据所处环境自动切换定位模式。在室外时,优先使用RTK定位获取高精度位置;进入室内后,无缝切换至蓝牙定位。同时,定位终端具备低功耗特性,保证长时间续航,还设有紧急求救按钮,当人员遇到危险时,可一键触发SOS报警,向管理平台发送求救信号及位置信息。车辆定位终端则安装在冶炼厂内的叉车、运输车等各类作业车辆上,同样融合多种定位技术,实时追踪车辆位置及作业状态,实现对车辆的远程调度和监控。

基站设备

RTK基准设备是户外定位的核心,需安装在视野开阔、坐标已知的稳定位置,如厂区的制高点或专用的基站塔上。它通过接收多颗导航卫星信号,结合自身精确坐标,计算出定位信号误差修正值,并通过无线通信链路实时发送给移动定位终端,确保室外区域的高精度定位。

蓝牙定位信标体积小巧、安装便捷,可灵活布置在室内的走廊、车间角落、设备旁等位置,以特定频率向外发送信号,为定位终端提供辅助定位信息。

定位管理平台

作为整个系统的“大脑”,定位管理平台部署在后台服务器上,负责接收、处理和分析来自定位终端和基站设备的数据。平台构建冶炼厂的2D/3D数字地图,将人员和车辆的实时位置信息直观地展示在地图上,管理人员可清晰查看厂区内人车的分布和运动轨迹。平台具备强大的数据处理能力,能够实时处理大量的位置数据,并提供丰富的功能,如电子围栏设置、智能预警、历史轨迹查询、统计报表生成等。同时,平台支持与冶炼厂现有的生产管理系统、安全监控系统等进行集成,实现数据共享与业务协同,为企业的综合管理提供全面的数据支持。

3、系统功能实现

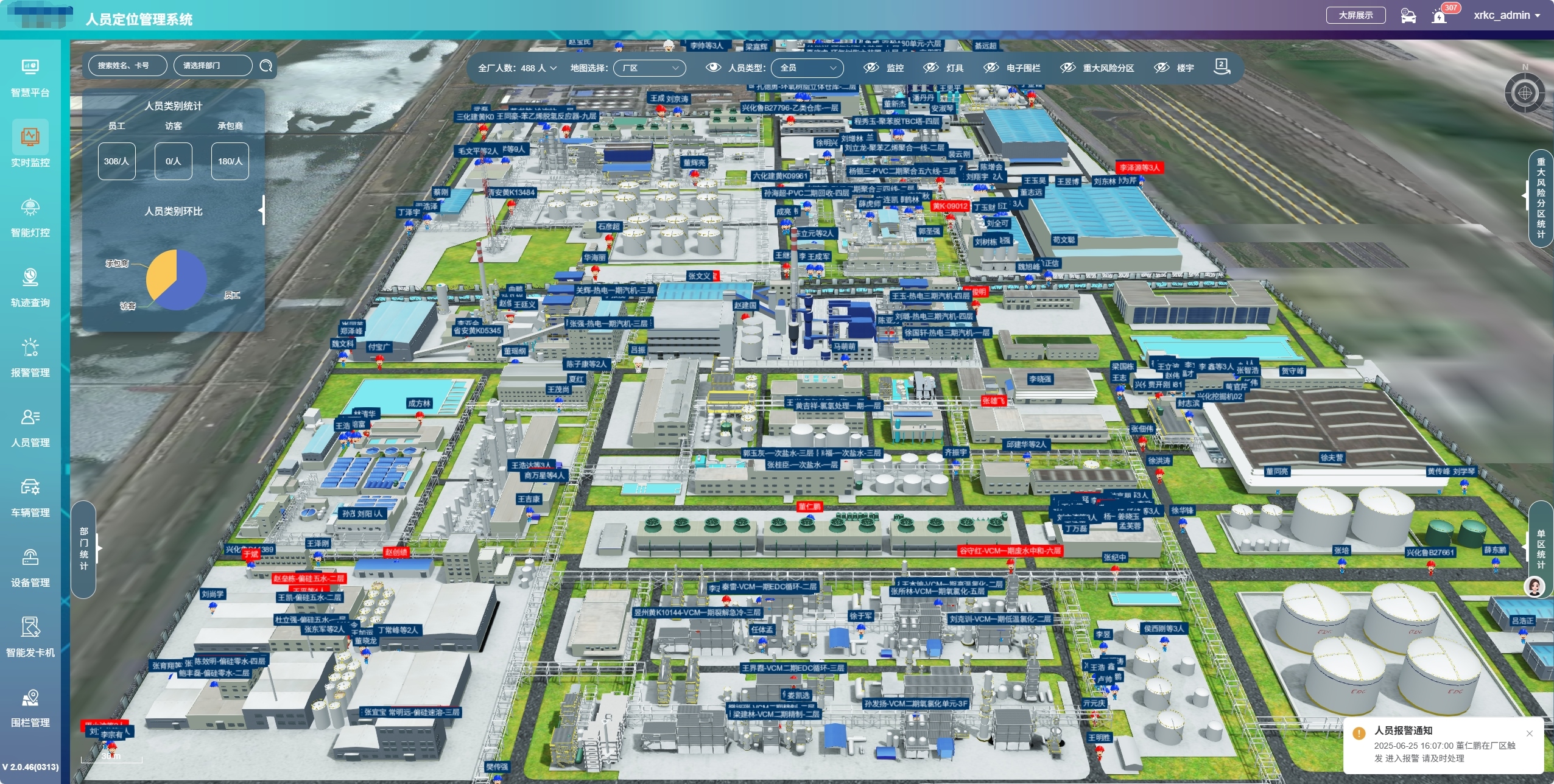

实时定位追踪

系统支持在冶炼厂的2D/3D电子地图上实时显示人员和车辆的位置分布,可按照不同区域、楼层、车间等进行分类展示。管理人员能够清晰地看到每个人员和车辆的实时位置,以及其活动轨迹和停留时间。通过实时位置分布热力图功能,还能迅速掌握当前区域内的人员和车辆密度分布情况,及时发现并处理因密度过高可能引发的安全隐患或拥堵问题。在实时跟踪过程中,系统还能与视频监控系统进行联动,当检测到异常情况时,调取附近摄像头的视频画面,为管理人员提供更直观的现场信息,以便快速做出决策。

电子围栏管控

根据冶炼厂的生产区域划分,在管理平台上自定义设置电子围栏范围,如高温熔炉区域、电解车间、危险化学品存储区等危险区域,以及限制非作业人员进入的特定生产区域。针对不同的电子围栏区域,可制定详细的进入权限管理规则。当人员或车辆未经授权进入电子围栏区域,系统将立即触发越界报警,向管理人员的终端设备发送预警信息,有效防止违规进入危险区域的行为,保障人员安全和生产秩序。

智能预警功能

系统内置多种智能预警算法,能够对人员和车辆的异常行为进行及时监测和预警。除了越界报警外,还包括超员报警、缺员报警、滞留报警、静止报警等。当出现异常行为时,系统立即启动预警机制,立刻通知相关人员,并在管理平台上显示详细的报警信息,包括报警类型、位置、时间等,以便管理人员迅速采取措施进行处理。

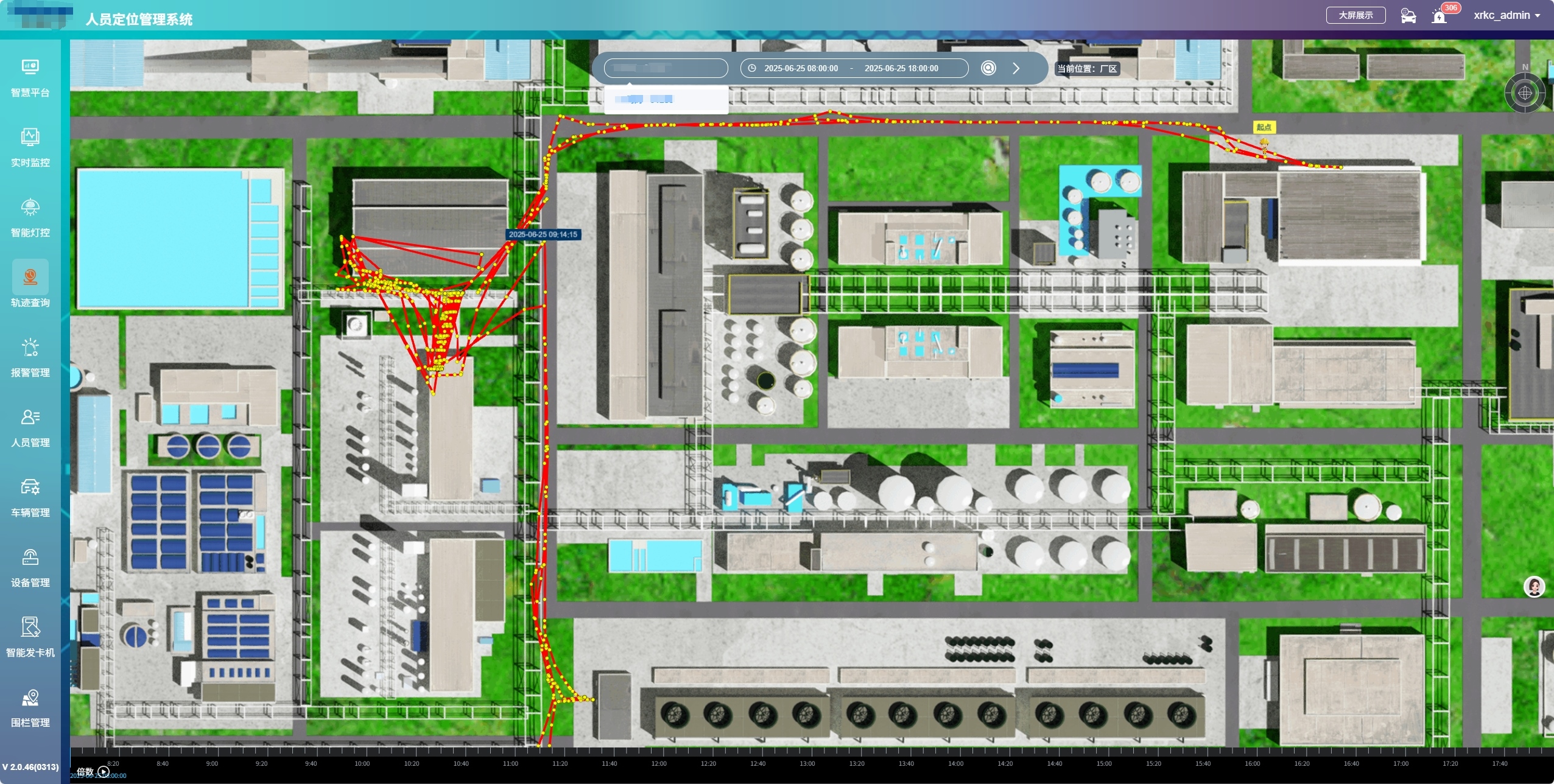

历史轨迹查询与分析

系统自动记录人员和车辆的历史位置信息,形成完整的运动轨迹。管理人员可根据需要在管理平台上查询特定人员或车辆的历史轨迹,通过在电子地图上复现其行动路径,了解其工作过程中的活动范围和行为模式。这一功能在事故追溯、作业流程优化、人员绩效考核等方面具有重要应用价值。例如,在事故发生后,通过分析涉事人员和车辆的历史轨迹,可清晰还原事件发生的经过,为事故原因调查和责任认定提供客观依据;通过对大量历史轨迹数据的统计分析,能够发现生产流程中存在的瓶颈环节和不合理的作业路线,从而为优化生产布局和调度策略提供数据支持。